内蒙古蒙浩节能空压机有限公司主营:英格索兰、开山空压机钻机、吴桥压缩机。是一家专业从事空气压缩机的研发、设计、销售、租赁、并销售各类二手空压机、节能改造、配件维修及保养服务的企业。致力于为市场提供空气压缩机的全方位一站式服务,引进了欧洲先进的检验检测设备,引入了行业专业的技术和管理人才。在二十多年的空气压缩领域实践中,积累了丰富的实际操作经验.

随着我国工业的不断发展,企业本身不仅面临市场的激烈竞争,同时对自身的生产运营成本也提出了严苛的要求,“节流”即“开源”,离心式空气压缩机(以下简称离心机)作为通用的空气压缩设备,凭借压缩空气无油、运行效率高的特点,越来越得到用户的青睐。

然而,大部分用户对“离心机非常节能” 只有一个概念上的认识,知道离心机比无油螺杆压缩机等其他压缩形式更节能,但并没有系统地从产品本身到实际使用等综合考虑这个问题。

所以我们将从常用压缩形式比较、市场上各品牌离心机差异、离心机空压站设计、日常维护保养四个角度,简单阐述这四个因素对“离心机是否节能”的影响。

一、不同压缩形式的比较

无油压缩空气市场中,主要有螺杆机、离心机两大类,气量大致范围如表1。

由表1看出,无油螺杆机主要满足小气量需求,目前无油螺杆市场上各个品牌的竞争主要集中在75Kw ~ 315Kw。

离心机.小也可以做到25m³/min, 那么,当需求气量在50~70m³/min时,究竟是选择多台无油螺杆,还是选择离心机更合适?

1) 从空气压缩原理角度分析

不考虑各个品牌螺杆转子型线设计、内压比设计等因素,螺杆机转子间隙是影响效率的关键因素,转子直径和间隙的比例越高,则压缩效率越高,同样,离心机叶轮直径和叶轮与蜗壳间隙比例越大,则压缩效率越高。

2) 两种压缩方式效率比较

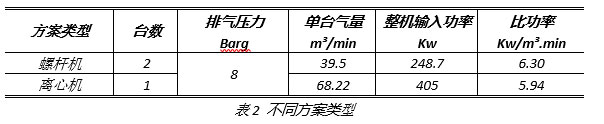

以某68m³m³/min 、8barg 用气需求为例,离心机与螺杆机方案的功耗比较,见表2

由表2 可知,

a. 68m³/min需求时,离心机效率比螺杆机高;

b. 根据压缩间隙对效率的影响可以判断: 螺杆机直径越大,则效率越高,离心机气量越小,叶轮直径越小,则间隙占比越大,效率呈逐步下降趋势;

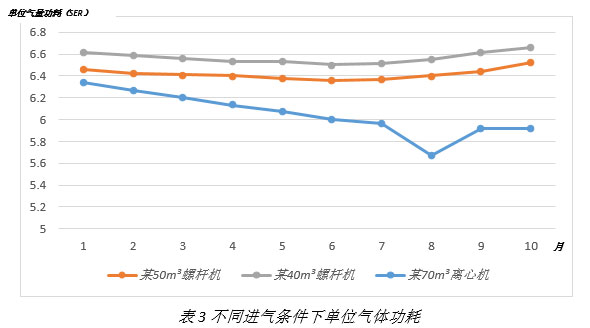

c. 由表3 也可以看出,离心机与螺杆机在不同工况下,基本保持同样的变化水平。

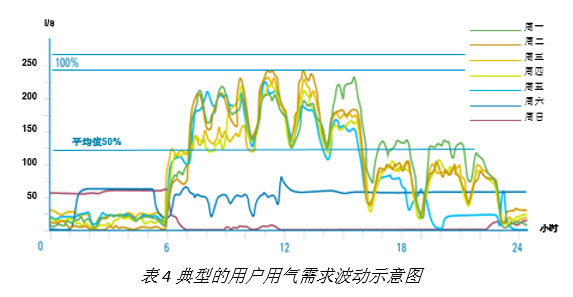

3) 理论结合实际的综合效率比较

单纯的机器效率比较并不能反映实际使用的结果,从实际使用角度考虑,80%的用户实际用气都存在波动,见表4 典型的用户用气需求波动示意图,但离心机的安全调节范围只有70%~....,当用气量超过调节范围时,会出现大量放空,放空即是能源的浪费,则这台离心机的综合效率就不高。

如果用户充分了解自己的用气波动情况,多台螺杆机的搭配,尤其采用N+1、即N台定频螺杆+1台变频机的方案,用多少气产多少气,变频螺杆实时调节气量的产出,则综合效率反而比离心机高。

因此,离心机到底节不节能,不能单纯从设备角度出发,要充分考虑实际用气的波动,如果想采用50~70m³/min 离心机,则需要保证用气波动在15~21m³/min 的波动范围,即尽量保证离心机不放空,如果用户预判自己的用气波动超过21m³/min , 则采用螺杆机方案会更节能。

二、离心机的不同配置

离心机市场主要由几大国际品牌占据,如瑞典阿特拉斯·科普柯、日本IHI-Sullair、美国英格索兰等、根据笔者了解,各个品牌基本只生产拥有核心技术的离心机叶轮部分,其他零部件采用全球供应商采购模式,因此,零部件的品质也对整机效率有重要的影响。

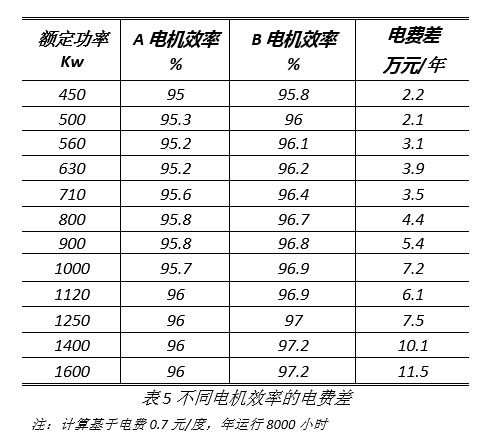

1) 驱动离心机机头的高压电机

电机效率对离心机的整体效率影响非常大,配置不同效率的电机,整机输入功率计算差别见表3。

由表5可知,高效电机在离心机长期使用中,能有效保证整机输入功率.低,进而提高整机的运行效率。

国家标准委员会颁布的GB 30254-2013 《高压三相笼型异步电动机能效限定值及能效等级》中,对各个电机等级做了详细的划分,其中大于等于2级能效以上的电机,定义为节能电机,相信随着该标准的不断完善和推广,电机会作为离心机是否节能的重要判断标准。

2) 传动机构---联轴器和齿轮箱

离心机叶轮采用齿轮增速驱动,因此,连轴器的传动效率,高、低速齿轮系统的传动效率、轴承的形式等因素,都会进一步影响离心机的效率,但这些零部件的设计参数都被作为各个厂家的保密数据不对外公开,因此,只能从实际使用过程中做简单判断。

a. 连轴器: 从长期运行角度考虑,干式叠片连轴器比齿式连轴器的传动效率高,齿式联轴器传动效率下降快

b. 齿轮增速系统:传动效率下降,则机器噪音高、振动高,叶轮的振动值短时间内增高,传动效率下降

c. 轴承:采用多片式滑动轴承,可有效保护带动叶轮的高速轴油膜稳定,启停机时不会对轴瓦造成磨损

3) 冷却系统

离心机每一级叶轮压缩后都需要进行冷却,再进入下一级进行压缩

a. 冷却:冷却器的设计应充分考虑不同季节进气温度、冷却水温度对冷却效果的影响

b. 压降:气体经过冷却器时,要尽量减少气体压降

c. 析出冷凝水:冷却过程中冷凝水析出越多,下一级叶轮对气体做功比例越多,则气体压缩效率越高

d. 排出冷凝水:将冷凝水快速排出冷却器,同时不产生压缩空气泄露冷却器的冷却效果对整机效率影响非常大,同时也考验每一个离心机厂家的技术实力。

4) 其他影响离心机效率的因素

a. 进气调节阀门的形式:多片式进气导叶阀可在调节时对气体预旋,减少一级叶轮整流,降低一级叶轮压比,从而提高离心机效率

b. 级间管道:设计紧凑的级间管道系统,可以有效降低压缩过程的压损

c. 调节范围:更宽的调节范围意味着更少的放空风险,也是检验一台离心机是否具备节能能力的重要判读指标

d. 内表面涂层:离心机每级压缩的排气温度90~110℃,内部良好的耐温涂层也是保证长期高效运行的保障

三、空压站设计阶段

离心式空压站的系统设计目前还处在比较粗放的阶段,主要体现在:

1) 产气量与需求量不匹配

一个空压站的气量,在设计阶段时会统计用气点、乘以同时使用系数等数据等,已经留有充足的余量,但实际采购时要满足.大、.不利工况这一指标,加上离心机选型的因素,因此从实际结果看,实际用气大多小于采购的压缩机产气量,再加实际用气波动、各品牌离心机调节能力的差别,离心机会发生阶段性放空。

2) 排气压力与用气压力不匹配

很多离心机空压站都只有1~2个压力管网,以满足.高压力点为基准选择离心机,但实际上,.高压力点气量需求占比很小,或者有更多低压力的用气点,需要通过下游减压阀来降压使用,根据权威数据,离心机每降低1barg 排气压力,总运行能耗可降低8%。

3) 压力不匹配对机器的影响

离心机只有运行在设计点时效率才.高,举例来说,设计排气压力8barg 的机器,实际排气压力在5.5barg , 则要参考6.5barg的实际运行功耗。

4) 空压站管理不到位

用户认为只要是稳定供气保证生产,其他都可以先放一放,以上提到的问题,或者说节能点,都会被忽略,那么,实际运行的能耗就会远高于理想状态,而这种理想状态,原本可以通过前期更细致的计算,对实际用气波动的模拟,更详细的气量、压力划分、更准确的选型搭配去实现。

四、日常维护保养对效率的影响

日常维护保养也对离心机是否能高效运行起着及其重要的作用,除了机械设备常规的三滤一油、阀门阀体密封件的更换,离心机还需要注意以下几点:

1) 空气中粉尘颗粒

气体经进气过滤器过滤后,还是会有细小粉尘进入,长时间后会沉积在叶轮、扩压器、冷却器翅片上,影响吸气量,进而影响整机效率。

2) 压缩过程中气体特性

压缩过程中,气体处于过饱和、高温高湿状态,压缩空气中的液态水会与空气中酸性气体结合,对气体内壁、叶轮、扩压器等产生腐蚀,影响进气量,也会降低效率。

3) 冷却水的品质

冷却水中碳酸盐硬度、总悬粒子物浓度的不同,导致冷却器水侧结污结垢,影响换热效率,进而影响整个机器的运行效率。